Быстрое понимание процессов лазерной наплавки с подачей порошка и лазерной наплавки с подачей провол

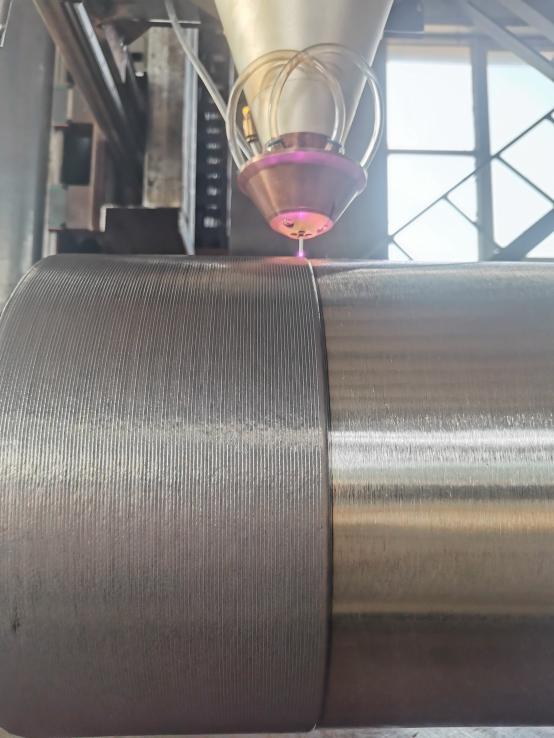

Технология лазерной наплавки подразумевает использование высокоэнергетических лазеров для плавления материалов покрытия (порошка или проволоки) при частичном облучении поверхности подложки для расплавления тонкого слоя на поверхности.

Расплавленный основной поверхностный слой и материал покрытия быстро затвердевают с образованием поверхностного покрытия с чрезвычайно низким разбавлением и металлургической связью с основным материалом, тем самым значительно улучшая износостойкость, коррозионную стойкость, термостойкость и стойкость к окислению поверхности основного материала.

Характеристики технологии формирования поверхности лазерной облицовки: (1) быстрая скорость охлаждения и быстрое затвердевание; (2) Небольшая термическая деформация, низкая степень разбавления покрытия, хорошая металлургическая связь между покрытием и подложкой и высокий предел текучести; (3) Лазерная наплавка имеет широкий выбор материалов покрытия, таких как железо, никель, медь, титан и т. д.;(4) Толщина покрытия обычно составляет 0,2–2 мм, что подходит для ремонта изношенных деталей; (5) Высокая точность обработки, позволяет обрабатывать небольшие или труднообрабатываемые участки; (6) Этот процесс легко автоматизировать.

Классификация лазерной наплавки

В зависимости от типа материала лазерной наплавки и формы соединения между материалом и лазерным лучом общие технологии лазерной наплавки можно разделить на технологию лазерной наплавки с коаксиальной подачей порошка (технология высокоскоростной лазерной наплавки), лазерную наплавку с боковой осевой подачей порошка. (также называемая технологией предварительной лазерной наплавки), технология лазерной наплавки с подачей центральной проволоки и технология лазерной наплавки с боковой подачей проволоки.

Технология лазерной наплавки с коаксиальной подачей порошка (технология высокоскоростной лазерной наплавки)

Технология лазерной наплавки с коаксиальной подачей порошка предполагает, что лазер и порошок соединяются через наплавочную головку и образуются на поверхности подложки с одной и той же центральной осью. Для лазерной наплавки с коаксиальной подачей порошка обычно используют волоконный лазер и пневматический питательный порошок. Наплавочную головку можно разделить на два типа: центральный световой поток или центральный выход порошка.

Если выбрано центральное решение для вывода света, световой луч окружен кольцевой системой подачи порошка или несколькими лучами подачи порошка, и установлен специальный канал защитного газа, луч порошка и световой луч пересекаются с потоком защитного газа. Во время плакирования в острии будет образовываться ванна расплава, а на поверхности заготовки будет образовываться покрытие по мере перемещения плакирующей головки и заготовки относительно друг друга.

Если принято решение по центральному выходу порошка, пучок порошка окружен несколькими лучами света или пучок порошка расположен в центре кольцевого светового пятна.

Лазерная наплавка центрального луча

Лазерная наплавка с центральной подачей порошка

Технология лазерной наплавки с коаксиальной подачей порошка представляет собой технологию высокоскоростной лазерной наплавки. По сравнению с лазерной наплавкой с боковой осью подачи порошка (лазерная наплавка с предварительной установкой или традиционная лазерная наплавка) она имеет следующие технические преимущества:

Гибкая обработка: головка для лазерной наплавки может вращаться и перемещаться под разными углами. Порошок и лазер выводятся коаксиально без ограничений по направлению.

Использование роботизированных манипуляторов или станков с многоосным перемещением позволяет осуществлять плакировочную обработку плоских, осевых, изогнутых внутренних поверхностей и различных сложных изогнутых поверхностей.

Слой плакирования гладкий и деликатный, поверхность покрытия плоская, а объем последующего шлифования невелик, что позволяетсэкономить затраты и время обработки.

Небольшая ванночка расплава и низкое тепловложение, порошок нагревается равномерно, а плакирующий слой обладает хорошей трещиностойкостью. Его можно использовать для обработки некоторых тонких стержней или тонкостенных заготовок, он не склонен к деформации.

Технология лазерной наплавки с боковой подачей порошка (предустановленная или обычная лазерная наплавка)

Технология лазерной наплавки с боковой осью подачи порошка также называется технологией предварительной или обычной лазерной наплавки, в которой обычно используется лазер прямоугольного пятна и гравитационный питатель порошка. В процессе плакирования порошок сплава предварительно подается на поверхность заготовки через трубку подачи порошка. Когда заготовка и плакирующая головка движутся относительно друг друга, лазерный луч сканирует заданный порошок сплава и плавит его, образуя расплавленную ванну, которая после охлаждения образует плакирующий слой.й.

Технические характеристики лазерной наплавки с боковой подачей порошка:

Высокий коэффициент использования материала. При лазерной наплавке с боковой подачей порошка порошок предварительно помещается на поверхность заготовки, а затем лазерный луч сканируется и облучается, чтобы расплавить его. Коэффициент использования материала может достигать более 95%, что позволяет значительно сэкономить материальные затраты.

Тепловложение большое. Поскольку порошок предварительно закрепляется на подложке, вся лазерная энергия излучается непосредственно на поверхность подложки, и большая часть лазерной энергии поглощается подложкой, что приводит к сильному тепловому воздействию, которое не подходит для обработки мелких или тонких деталей.

Поверхность покрытия имеет большие колебания. Поскольку метод предварительной подачи порошка имеет недостаточную плоскостность поверхности покрытия по сравнению с методом коаксиальной подачи порошка, необходимо иметь достаточный припуск на точение и шлифование покрытия на ранней стадии плакирования. Плакирующее покрытие толще, последующий объем точения и шлифования велик, а затраты на материалы и обработку высоки.

Технология высокоскоростной лазерной наплавки проволоки

В технологии высокоскоростной лазерной наплавки проволоки используются мощные лазеры, высокоточные системы подачи проволоки и прецизионные наплавочные головки для выполнения лазерной наплавки с использованием металлической проволоки в качестве плакирующего материала. Во время работы металлическая проволока подается под лазерный луч, который плавит металлическую проволоку с образованием расплавленной ванны. По мере перемещения плакирующей головки и заготовки относительно друг друга образуется плакирующий слой. В зависимости от относительного положения лазерной проволоки и луча высокоскоростную лазерную наплавку проволоки можно разделить на лазерную наплавку с центральной проволокой и лазерную наплавку с боковой подачей проволоки. Сложность технологии лазерной наплавки с подачей центральной проволоки выше, чем сложность лазерной наплавки с подачей боковой проволоки, главным образом потому, что трудно добиться конструкции, в которой свет окружает проволоку.

лазерная наплавка с боковой подачей проволоки

Лазерная наплавка с подачей центральной проволоки

Центральная подача проволоки имеет технические преимущества перед боковой подачей проволоки:

(1) Обработка является гибкой. Центральная наплавочная головка конструкции подачи проволоки может свободно перемещаться в любом направлении и может обрабатывать плоскости, валы, изогнутые поверхности и неоднородные поверхности. Однако боковая наплавочная головка подачи проволоки может перемещаться только вдоль. однонаправленное из-за фиксированного взаимного положения проволоки и направления движения лазера.

(2)Боковая подача проволоки: Проволока подается со стороны балки, что влияет на целостность балки и равномерность поглощения тепла проволокой. Особенно при высокой мощности лазера (≥10 кВт) боковая подача проволоки затруднена.

(3)Материал подачи центральной проволоки имеет широкий диапазон вариантов: от 1 мм до 3 мм, что подходит для изготовления плакирующих слоев различной толщины.

Хорошая защита окружающей среды. В технологии высокоскоростной лазерной наплавки проволоки вместо традиционного металлического порошка используется металлическая проволока. В процессе облицовки не летает пыль. Металлическая проволока на 100% полностью расплавляется, образуя металлический плакирующий слой, который не влияет на окружающую среду и здоровье работников.

Стоимость низкая. Стоимость покупки металлической проволоки низкая, а коэффициент использования высокий. При лазерной наплавке с центральной подачей металлическая проволока полностью расплавляется, процесс плавления очень бережный, нет брызг, а степень использования составляет 100%.

Высокая эффективность облицовки. Технология высокоскоростной лазерной наплавки проволоки требует, чтобы металлическая проволока достигла полурасплавленного состояния перед попаданием в ванну расплава. Для полного расплавления и образования ванны расплава требуется лишь небольшое количество энергии и короткое время. Таким образом, эффективность наплавки высокоскоростной лазерной наплавкой выше, чем у традиционной порошковой лазерной наплавки.

Низкое тепловложение и деформация заготовки. Процесс высокоскоростной лазерной наплавки проволоки позволяет контролировать соотношение энергии проволоки и подложки к лазерному поглощению. Регулируя положение и скорость подачи проволоки, можно точно контролировать коэффициент подвода энергии для достижения энергии линии всего 0,29 кДж/см, что значительно снижает деформацию заготовки, вызванную подводом тепла.

Плакирующий слой плотный, покрытие ровное, степень разбавления низкая, процент дефектов низкий. Толщина одного слоя лазерной наплавки центральной проволоки составляет 1-4 мм.По сравнению с традиционным процессом подготовки толстого покрытия (наплавка, кольцевая сварка и т. д.), лазерная наплавка с подачей проволоки имеет высокую плоскостность поверхности, низкое тепловложение, низкую степень разбавления и хорошие характеристики покрытия. Кроме того, покрытие не имеет дефектов и отличается высоким качеством.